フォーミングロール技術

FORMING ROLL

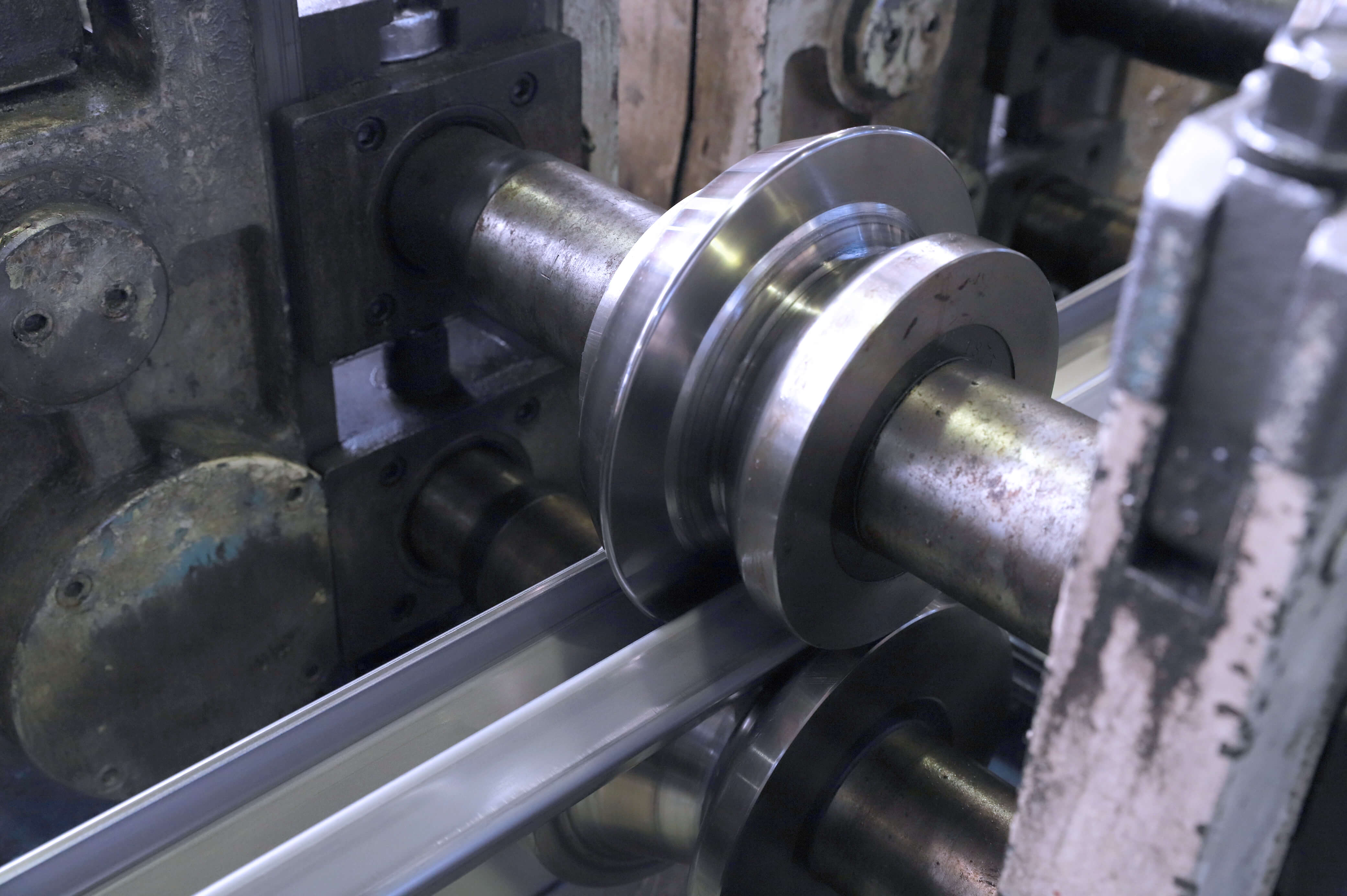

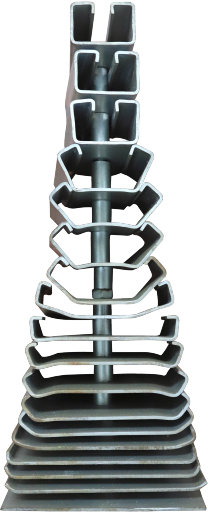

フォーミングロールとは、連続して配置された複数組のロール駒(型)に、コイル材の金属素板を通し、連続的に塑性曲げ加工を施して、目的とする断面形状を製造する加工方法です。

特徴としては、閉断面などの複雑な断面を持つ製品の加工が可能となります。また連続して成型を行うため、安定した寸法精度の製品を得ることができます。一般鋼材から抗張力鋼板などのハイテンション材などの素材の特性に応じた成型加工を行うことが出来ます。当社が取り扱っている各種材料の板厚は0.8㎜から3.2㎜まで、製品長さは10mまでをカバーしております。

フォーミングロール技術には

わずかな誤差も許されません。

自動車のデザインに重要な役割を果たすモールディング(窓枠)、また機能を保たもたなくてはいけないフレーム、その形状は車種によって全て異なり、わずかな誤差も許されない精度が要求されます。

このクオリティーの高いニーズにスムーズに応えているのが、どのような形状にも対応できるフォーミングロール加工、外形をそこなわない3次元ベンダー加工、そして素材となるステンレスと樹脂を接着させる一体成形などの技術です。

これらの複合技術は、生産ラインの合理化・低コスト化に大きく貢献しているとともに、他産業製品の製造をも可能としているのです。

ベンダー技術

VENDOR

板金加工の作業で、基本的な技術の一つとしてあげることができるのが「曲げる」作業です。中でも、金属製の板やパイプを、定められた角度で直線的に、または決められた曲線で曲げる作業をベンダー 加工と呼びます。

当社ではこうした曲げ加工のノウハウを長年の実績より蓄積して、異形のパイプやロール材に適用しています。こうした曲げ加工には、パイプベンダー機と呼ばれる金属パイプを曲げる加工機械が必要となります。当社は、あらゆる成型能力を持ち合わせたベンダー機を保有しており、それらの機械と、過去の経験で培った加工技術を用いて、ストレッチ曲げ・ロール曲げ等、様々なデザイン・形状・材質に適応した製品を製造しています。

常識では考えられないベンダー技術から、

さまざまな製品が生まれています。

街を走る自動車には、私達のさまざまな技術が生かされています。デザイン性を重視したルーフラックやバスなどの安全性に欠かせないパーテーションなどがその例です。

これらの製品に使われている金属パイプを滑らかに曲げる技術は、これまでの常識では考えにくいことでした。

しかしそれを可能にしたのが、フォーミングロール加工で培った“常識を超えた技術”でした。この技術はミラーステーなどにも応用されるなど、技術のたし算とかけ算が、次々と新たな製品を生み出しています。

モールディングやパーテーション、ダイカスト製品やゴム製品、さらにはインジェクション加工による樹脂製品、アルミパイプの曲げからルーフレールなど、ニーズがある限り新たな技術に対する挑戦への道をひた走り、他産業製品の製造をも可能としているのです。

生産工程

PRODUCTION PROCESS

-

1

曲げてカット

材料メーカーより納入された材料をストレッチベンダー機を使い、決められた形状に曲げます。

バラツキのない曲げの製品ができるように自動検査装置を活用します。 -

2

カット

曲げた製品の端末をカットして形状を整えます。

-

3

マシニング

製品取付の穴などをマシニング加工する。0.01㎜の厳しい精度にも対応できます。

-

4

ヘアーライン

製品の外観品質向上のため、同一方向に研磨を行います。

微妙な仕上げが要求され、人の感覚で品質が決まります。 -

5

塗装

指定された色で塗装をして高級感を向上させます。自動車外板部品であり、厳しい塗装品質が要求されます。

-

6

組み立て

車両に取り付けるための最終の組み立てを行い、最終検査をして出荷します。